QU-BD MBE Extruder för 3D-skrivare

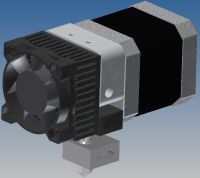

QU-BD är ett bolag som tillverkar en, i sammanhanget, väldigt billig extruder de kallar MBE Extruder. Denna är mer eller mindre en kopia av Makerbot MK7 vilket är helt ok då båda är licenserade under en öppen-källkodslicens som tillåter detta. Tyvärr lider denna extruder av ett antal problem, en del finns även på orginalet och en del är direkt kopplade till ändringar i kopian. Gemensamt för alla dessa problem är att man kan få extrudern att fungera ok med en plasttyp, en gång men aldrig ordentligt med olika plasttyper. Detta är givetvis ett mindre problem för till exempel makerbot då de säljer (dyrare) egen plast som de har kontroll över men för oss som vill köpa plast från olika källor blir det väldigt påtagligt. Här beskrivs ett antal modifikationer för att få extrudern att fungera ordentligt med många olika typer av plast, både ABS och PLA.

MBE Extrudern är av typen "direct drive", d.v.s. ingen utväxling sker mellan motor och matningsdrev utan drevet sitter direkt på motoraxeln. Fördelarna är givetvis en mindre, snabbare och tystare extruder men du behöver en stark motor och bör inte använda 3 mm plast utan bara 1.75 mm då precisionen annars blir lidande. Andra vanliga alternativ för plastmatning går att hitta på repraps wiki.

Modifikationer

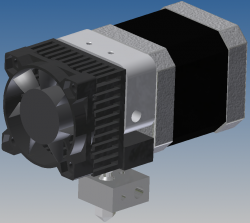

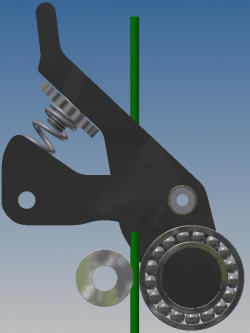

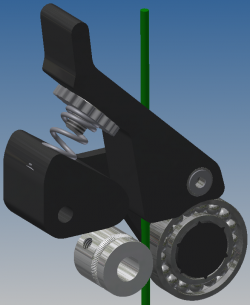

Här beskrivs alltså ett antal modifikationer som får extrudern att fungera bra mycket säkrare, totalkostnaden för detta ligger på ungefär 200-250:- per extruder så det är alltså fortfarande ett billigt alternativ i sammanhanget. Så länge som möjligt visas renderade bilder, detta p.g.a. att det är lättare att se detaljer på de renderade bilderna. (Ok, lite slöhet inblandad också då vettig kamera saknas lätt tillgängligt). Observera att vi under uttestning av nedanstående modifikationer fick extrudern att fungera bra under ett tag med bara vissa saker gjorda. Det var nästan alltid ett plastbyte som triggade nästa ändring. Nedan visas bilder på orginalet till vänster vs. den modifierade till höger.

|

|

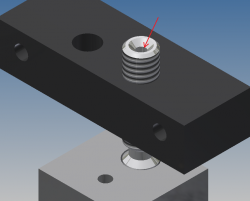

Polering av matningsrör (feed tube)

Matningsröret som QU-BD skickar med har ett hål som är i mycket dåligt skick, det finns grader vid öppningarna på en del och tittar man i mikroskop så ser man att hela hålet är väldigt ojämnt (vid röda pilen i bilden). Detta är inte alls bra för att plasten lätt ska glida igenom. För det första har plasten redan passerat matningsdrevet och fått ojämnheter själv, sen så kommer nedre delen fyllas av halvmjuk plast (speciellt vid tillfällig tillbakamatning) som kommer att bromsa ytterligare. Vi satte matningsröret i en borrmaskin och använde ett mycket fint sandpapper format som en kon för att åtminstonde polera bort graderna i öppningarna. Bäst är det om man kan få tillgång till en sån där poleringsborste som fungerar ner på två millimeters hål men det är väldigt ovanligt med så små borstar. (Lite sökning på google visade att man köper dem i tiopack med hög kostnad som följd). Fler bilder kommer lite senare när jag ska fixa min andra extruder (Malx).

(Vi har även en annan lösning som vi ska testa vid tillfälle men det kräver en del utrustning)

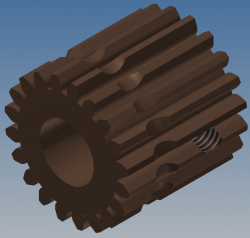

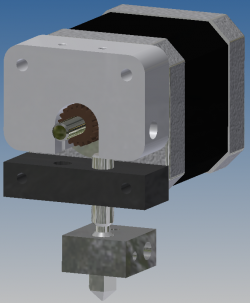

Byte av matningsdrev

Matningsdrevet som kommer med MBE extruder är helt kasst i sitt orginalutförande, nån annat ord täcker inte det hela. Kuggarna på drevet är på tok för stora, för få och inte tillräckligt vassa. Med hög press klarar de givetvis att mata fram materialet men förstör/deformerar plasten samtidigt på ett sätt som gör att den inte går mata fram och tillbaka. D.v.s. skriver du ut små detaljer där du vill undvika plaststrängar mellan hoppen (via retraction) så kommer plasten att sluta mata på grund av att kuggarna inte får fäste i sina förstörda plastbitar längre. Man kan hitta flera inlägg på nätet som beskriver att man bara får ha retraction på typ 0.1mm när man använder detta matningsdrev. Detta är för att se till att den högst drar samma del av plasten fram och tillbaka en gång och inte mera. Och då har jag inte ens tagit upp problemen som de kraftigt deformerade plastbitarna ger längre ned i kedjan med ojämn och trögare matning.

Våran rekommenderade lösning är att man helt enkelt byter ut den mot orginalversionen från MK7, finns att köpa relativt billigt på ebay. Vissa har även löst det genom att "slipa ner" kuggarna på MBE matningsdrevet med en 3 mm gängtapp, detta är dock inget vi testat.

Nedan kan ni se skillnaden på MBE till vänster med sina få stora kuggar och MK7 till höger med många små.

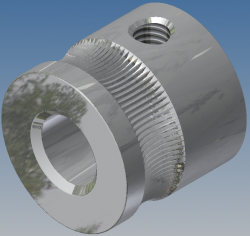

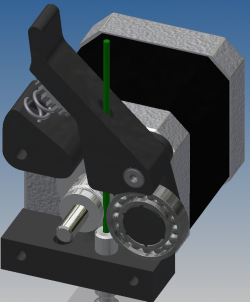

Fjäderbelastat kullager som pressar plasten mot matningsdrevet

Det här är ett problem som både MBE och Makerbot MK7 lider av. De använder en sättskruv för att pressa plasten mot matningsdrevet. Detta gör att om diametern på plasten varierar vilket är väldigt vanligt så kommer trycket att ändras och inte längre fungera som tänkt. Dessutom så bromsar skruven plasten om trycket blir för stort vilket kan ställa till med stora problem. Väldigt många har problem med detta och ett antal lösningar lika varandra har publicerats på thingiverse. Se till exempel Minimalistic Mk7 relacement (Det existerar många varianter).

Det som många dock inte tänkt på är att de flesta (alla vi har sett) använder små kullager. Det gör att anläggningsytan mot plasten blir väldig liten och trycket mot matningsdrevet väldigt koncentrerat, detta har visat sig göra att filamentet lättare "chippar". Genom att sätta dit ett kullager med större diameter så får man en mycket säkrare matning med vissa plaster, främst hårda och spröda som kräver att många kuggar tar tag i plasten samtidigt. Det finns dock en nackdel med stort kullager och det är att det sticker ut från extrudern, detta kan ställa till med problem vid monteringen, speciellt om man vill köra dubbla extruders. Vi har även valt att inkludera en tumskruv för att kunna modifiera fjäderspänningen.

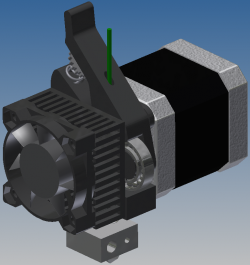

Orginalet till vänster, med fjäderbelastat kullager till höger

För lämpliga kullager så rekommenderar vi faktiskt en svensk leverantör men det går givetvis ta från vem som helst. Kullagergrossisten har massor av storlekar till bra pris. Vi kör med 12x18x4 (Malx) resp 12x21x5 (Korken). Den med 21 ytterdiameter är givetvis att föredra men det var ju det där med plats också.... Bredden får inte vara mer än 5-6 mm om man vill kunna göra en hållbar arm. Med så stor som 12mm innerdiameter är det också lätt att printa ut en lämplig axel för att trycka dit/montera kullagret. Fjädrarna är tagna från IKEAs PRESSA-klädnypor.

Lite extra bilder på lösningen från olika vinklar:

|

|

Värt att notera är att det sitter två små 3x6x2.5 kullager som armen roterar runt. Dessa ser till så att gängorna på skruven, som armen är upphängd på, inte gör att den börjar rotera trögt.

Vi kommer att publicera STL:er för delarna här, vi föreslår dock att man bara tittar på dem och ritar egna för de kullager/fjädrar man använder.

Kullagerstöd för motoraxel

Med ett stort kullager och stor anäggningsyta vill man ha ett någorlunda hårt tryck, detta är inte så bra när man trycker direkt mot ett matningsdrev som sitter på motoraxeln. Ganska snart började motorn att låta och krångla så bäst är att avbelasta motoraxeln genom att ge den stöd med ett kullager i kylflänsen. Vi använde oss av 5x11x4 kullager. Här är dock VÄLDIGT viktigt att man lyckas centrera hålet man borrar upp åt kullagret. Att bara ta en borr rakt av och på fri hand borra upp det lilla hålet som finns rekommenderas inte alls. Duktigt folk kanske klarar att använda pelarborrmaskin/fräs och så vidare. Vi använde CNC där vi först fräste ut en pinne i en träbit som precis passade det lilla hål som redan fanns i kylflänsen och sedan använde den för att centrera utfräsningen av hålet.