Bygge av multiaxlad storskalig CNC fräs för polyurethan etc

Postat: 19 november 2015, 20:47:25

Nu börjar bygget av min CNC-maskin närma sig slutet. Tänkte därför försöka dela med mig av lite info och erfarenheter från byggnationstiden. Det hela började egentligen 1998 när jag påbörjade bygget av min replika av en Viper GTS-r. Då ägnade jag mycket tid åt att lista ut hur jag på bästa sätt skulle kunna ta fram en skala 1:1 modell av karossen. Att bygga en CNC-maskin då kändes allt för avlägset. Det hela slutade med att jag fick hjälp med att scanna in en 1:18 modell av en Viper. Därefter byggde jag upp en modell i skala 1:1 för hand. Om ni vill läsa mer om detta bygge se under denna länk: http://www.garaget.org/forum/viewtopic.php?id=141890.

För ett par år sedan kom jag på tanken att modifiera karossen något. Men jag ville inte göra det för hand igen. Därför började åter söka efter sätt att kunna skapa fysiska 3D modeller i storskala. Kollade även upp med etablerade CNC firmor om att låta dem fräsa fram karossmodeller. Men de skulle ha hutlöst betalt utifrån min budget sett. Det hela slutade med att jag påbörjade bygget av en CNC-maskin. Först byggde jag en prototyp utifrån en byggnadsställning och med v-kullager för den långa X-axeln. Denna maskin blev dock inte särskilt bra då precisionen och stabiliteten var på tok för dålig. Jag hade klart underskattat de krafter som uppstår under fräsning, även i skummaterial. Inte krafter från själva kontinuerliga matningen utan från acceleration och retardation. Jag blev lite uppgiven av detta konstaterande men bestämde mig efter en tid att påbörja ett nytt bygge. Denna gång ett betydligt stabilare bygge, och även med fler än 3 axlar. Insåg att för mina ändamål är 3 axlar inte tillräckligt för att kunna ta fram modeller med stort dZ. Lite bilder nedan från prototypmaskinen och CAD-modellen av den nuvarande maskinen (vet inte hur jag skall få in bilderna här som andra har, använder min bilbyggtråd så länge!!??):

Lite bilder från det 1'a prototypbygget. Utgick från en gammal byggställning.

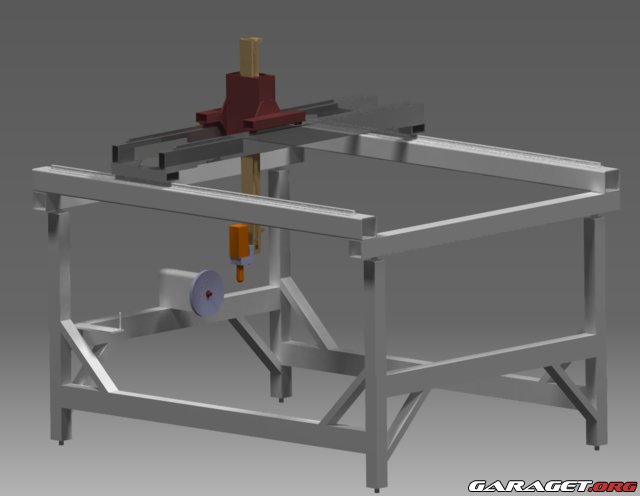

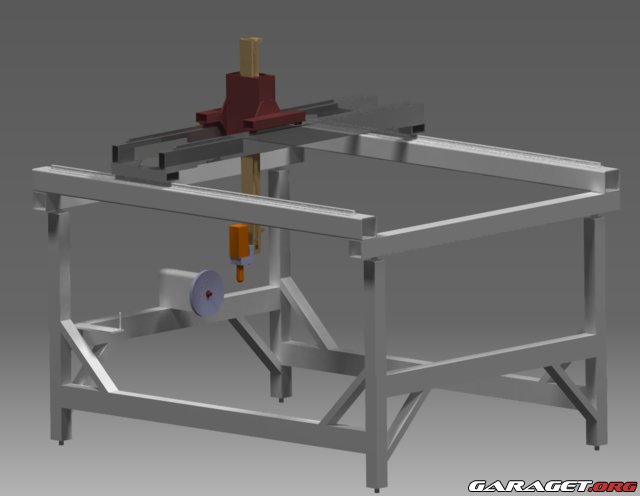

CAD-modell utav den nya mer stabila maskinen. Så här ser den ut nästan exakt idag. Enda skillanden är att A-axeln har dubbla drivningar, en på varje sida.

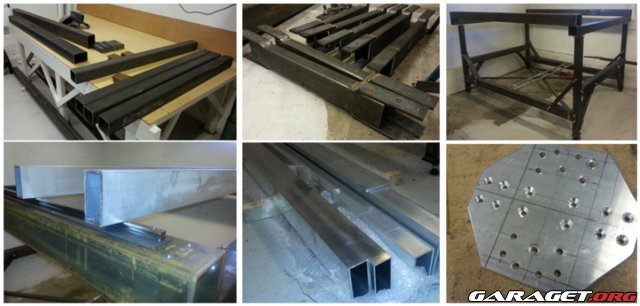

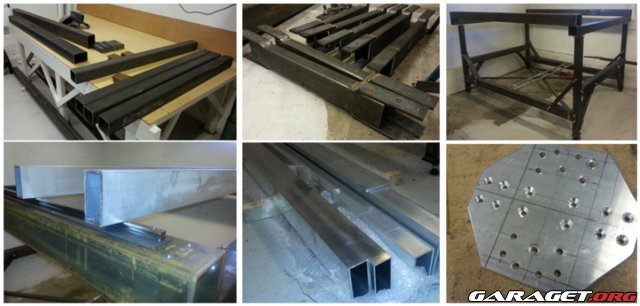

Lite bilder från materialet som jag köpte för att bygga själva stommen. Blev en hel del borrande, svetsande och skruvande. Som tur va lät jag stålleverantören kapa alla bitar.

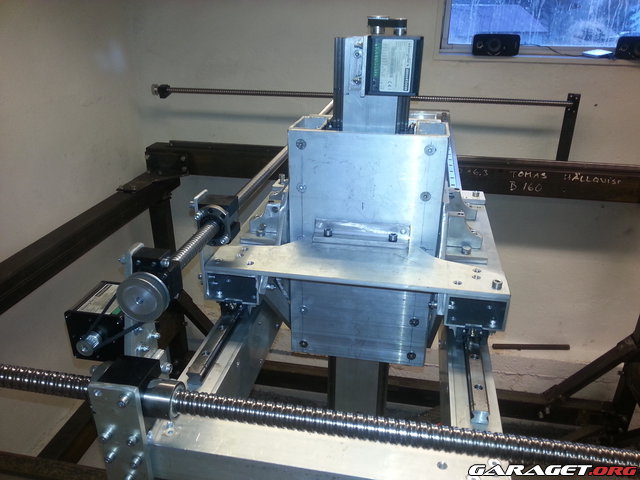

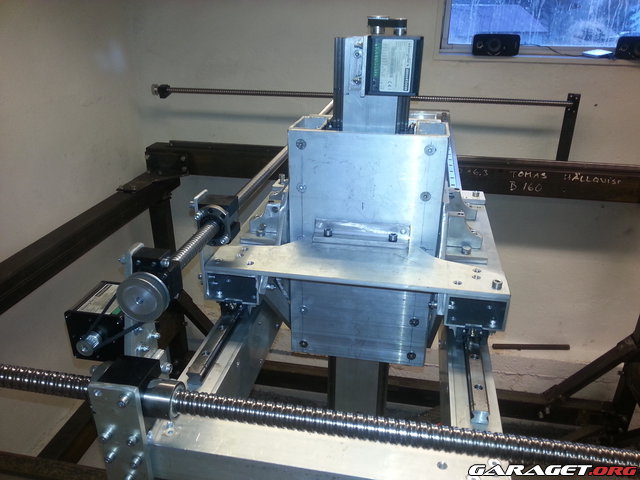

Alla rörliga delar består av aluminiumprofiler för att minska trögheten i systemet. Som styrningar använder jag THK linjärstyrningar. För matning används servomotorer och kulskruvar för X, Y och Z. A- och B-axeln drivs av 1Nm stegmotorer i kombination med planetväxlar samt remhjul. En stor oro jag hade var ifall en utav X-motorerna (eller remmen) skulle paja. Detta skulle innebära katastrof för hela X-vaggan. Därför byggde jag in en säkerhetsfunktion som bryter om det uppstår skevhet över några milimeter. Denna anordning är kopplad till Y-motorns limit switch.

Ett stort "problem" för min maskin var att få tag i lämplig spindel. Den gamla maskinen hade en 400w enkel spindel. Denna har en något annorlunda spindel med lång hals vilket ofta visat sig

gynnsamt för att få bättre åtkomst. Dock är det inte tillräckligt, utan någon typ av vridning behövs också. Maskinen jag har försökt efterlikna är den från FrogMill. Dock saknar den vridbar spindel. Själva spindeln är en något moddad Suhner USK 15R. Lyckades få tag i den till ok pris. Nypriset är annars lite i överkant för mig. Kör i huvudsak med 12 mm collet i den.

En provfräsning med enbart 3 axlar. Även för denna ganska till storlek begränsade modell blev det kollisioner, i huvudsak vid sidospegeln. Samt så blir det omöjligt att få till urtag på sidorna etc. Ett tips. Fräs aldrig i vanlig cellplast. Hela garaget blev fyllt med partiklar. Beställde efter detta test en rejäl spånsug samt byggde in hela fräsen.

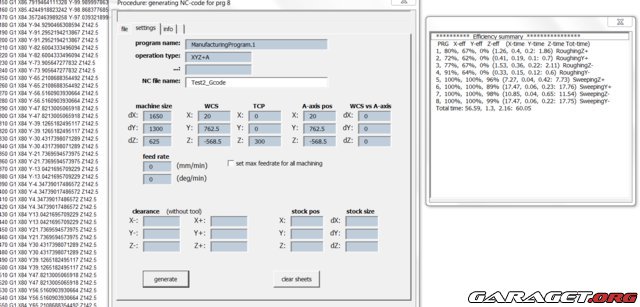

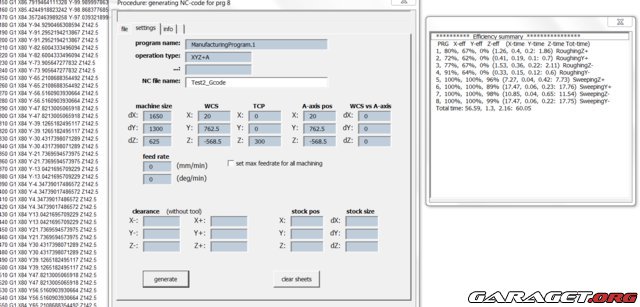

Första testet med A-axeln blev inte särskilt lyckat. A-axeln var inte helt linjerad så skallen som skulle fräsas fram blev felaktig. Dessutom fanns det en bugg i mitt konverteringsprogram som gjorde att fräsen åkte rätt in i godset. Har stött på många motgångar under bygget. Men oftast har bygget kantats av välbefinnade och positiva inslag. Själva konverteringsprogrammet har jag ägnat mycket tid åt. Det tar fräsinstruktioner från ett simpelt 3-axligt CAM-program och konverterar dem till min konfiguration av axlar. Genererar även data till FreeMat så att jag snabbt kan dubbelkolla fräsbanorna så att kollisioner och fel kan undvikas. Kollar även hur effektiv fräskoden är, samt så kan man lägga till lite extra funktioner. Funkar som en extra postprocessor.

Har kikat en hel del på hur mycket servomotorerna belastas under gång. I nuläget är de utväxlade så att max matning ligger kring 10 000 mm/min. Ur belastningsperspektiv kan nog detta dubbleras. Men för fräsningen verkar ca 5000 vara lagom för roughing och 8000 för finishing. Så det finns lite marginal kvar att ta av om så behövs.

Har även fixat en "vagga" som kan komma till användning för en hel del delar. Med denna anordning är det lättare att erhålla linjering jämfört med "chuckvarianten" som används för skallen ovan.

Bild från själva konverteringsprogrammet.

Skall nu slutföra arbetet med att få till vridning av spindeln. Osäker på om den blir med motor eller manuell. Indexerad eller inte. Återkommer med fler bilder längre fram. Tanken sen är att ta fram delar till mitt tänkta fortsatta bilbygge av en AMG Vision, dvs den som finns på bilden ovan. Finns lite info om dett här: http://www.garaget.org/forum/viewtopic.php?id=306417

Kom gärna med frågor och funderingar mm.

Avlsutar med några halvskakiga Youtubeklipp:

https://www.youtube.com/watch/?v=UdayREK07pI&hd=1

https://www.youtube.com/watch/?v=0AL3sX3z8LM&hd=1

För ett par år sedan kom jag på tanken att modifiera karossen något. Men jag ville inte göra det för hand igen. Därför började åter söka efter sätt att kunna skapa fysiska 3D modeller i storskala. Kollade även upp med etablerade CNC firmor om att låta dem fräsa fram karossmodeller. Men de skulle ha hutlöst betalt utifrån min budget sett. Det hela slutade med att jag påbörjade bygget av en CNC-maskin. Först byggde jag en prototyp utifrån en byggnadsställning och med v-kullager för den långa X-axeln. Denna maskin blev dock inte särskilt bra då precisionen och stabiliteten var på tok för dålig. Jag hade klart underskattat de krafter som uppstår under fräsning, även i skummaterial. Inte krafter från själva kontinuerliga matningen utan från acceleration och retardation. Jag blev lite uppgiven av detta konstaterande men bestämde mig efter en tid att påbörja ett nytt bygge. Denna gång ett betydligt stabilare bygge, och även med fler än 3 axlar. Insåg att för mina ändamål är 3 axlar inte tillräckligt för att kunna ta fram modeller med stort dZ. Lite bilder nedan från prototypmaskinen och CAD-modellen av den nuvarande maskinen (vet inte hur jag skall få in bilderna här som andra har, använder min bilbyggtråd så länge!!??):

Lite bilder från det 1'a prototypbygget. Utgick från en gammal byggställning.

CAD-modell utav den nya mer stabila maskinen. Så här ser den ut nästan exakt idag. Enda skillanden är att A-axeln har dubbla drivningar, en på varje sida.

Lite bilder från materialet som jag köpte för att bygga själva stommen. Blev en hel del borrande, svetsande och skruvande. Som tur va lät jag stålleverantören kapa alla bitar.

Alla rörliga delar består av aluminiumprofiler för att minska trögheten i systemet. Som styrningar använder jag THK linjärstyrningar. För matning används servomotorer och kulskruvar för X, Y och Z. A- och B-axeln drivs av 1Nm stegmotorer i kombination med planetväxlar samt remhjul. En stor oro jag hade var ifall en utav X-motorerna (eller remmen) skulle paja. Detta skulle innebära katastrof för hela X-vaggan. Därför byggde jag in en säkerhetsfunktion som bryter om det uppstår skevhet över några milimeter. Denna anordning är kopplad till Y-motorns limit switch.

Ett stort "problem" för min maskin var att få tag i lämplig spindel. Den gamla maskinen hade en 400w enkel spindel. Denna har en något annorlunda spindel med lång hals vilket ofta visat sig

gynnsamt för att få bättre åtkomst. Dock är det inte tillräckligt, utan någon typ av vridning behövs också. Maskinen jag har försökt efterlikna är den från FrogMill. Dock saknar den vridbar spindel. Själva spindeln är en något moddad Suhner USK 15R. Lyckades få tag i den till ok pris. Nypriset är annars lite i överkant för mig. Kör i huvudsak med 12 mm collet i den.

En provfräsning med enbart 3 axlar. Även för denna ganska till storlek begränsade modell blev det kollisioner, i huvudsak vid sidospegeln. Samt så blir det omöjligt att få till urtag på sidorna etc. Ett tips. Fräs aldrig i vanlig cellplast. Hela garaget blev fyllt med partiklar. Beställde efter detta test en rejäl spånsug samt byggde in hela fräsen.

Första testet med A-axeln blev inte särskilt lyckat. A-axeln var inte helt linjerad så skallen som skulle fräsas fram blev felaktig. Dessutom fanns det en bugg i mitt konverteringsprogram som gjorde att fräsen åkte rätt in i godset. Har stött på många motgångar under bygget. Men oftast har bygget kantats av välbefinnade och positiva inslag. Själva konverteringsprogrammet har jag ägnat mycket tid åt. Det tar fräsinstruktioner från ett simpelt 3-axligt CAM-program och konverterar dem till min konfiguration av axlar. Genererar även data till FreeMat så att jag snabbt kan dubbelkolla fräsbanorna så att kollisioner och fel kan undvikas. Kollar även hur effektiv fräskoden är, samt så kan man lägga till lite extra funktioner. Funkar som en extra postprocessor.

Har kikat en hel del på hur mycket servomotorerna belastas under gång. I nuläget är de utväxlade så att max matning ligger kring 10 000 mm/min. Ur belastningsperspektiv kan nog detta dubbleras. Men för fräsningen verkar ca 5000 vara lagom för roughing och 8000 för finishing. Så det finns lite marginal kvar att ta av om så behövs.

Har även fixat en "vagga" som kan komma till användning för en hel del delar. Med denna anordning är det lättare att erhålla linjering jämfört med "chuckvarianten" som används för skallen ovan.

Bild från själva konverteringsprogrammet.

Skall nu slutföra arbetet med att få till vridning av spindeln. Osäker på om den blir med motor eller manuell. Indexerad eller inte. Återkommer med fler bilder längre fram. Tanken sen är att ta fram delar till mitt tänkta fortsatta bilbygge av en AMG Vision, dvs den som finns på bilden ovan. Finns lite info om dett här: http://www.garaget.org/forum/viewtopic.php?id=306417

Kom gärna med frågor och funderingar mm.

Avlsutar med några halvskakiga Youtubeklipp:

https://www.youtube.com/watch/?v=UdayREK07pI&hd=1

https://www.youtube.com/watch/?v=0AL3sX3z8LM&hd=1